De EASYLOX Profiler in het nieuws

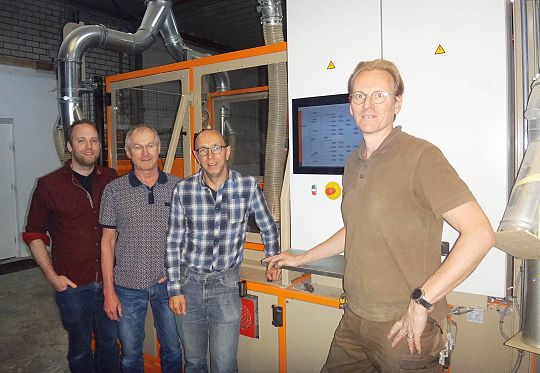

SigmaControl schreef een artikel over onze EASYLOX® Profiler, onze unieke patentmachine. Ontwikkeld in samenwerking met Expertec, DIDQ, Carotte Engineering & Leitz Service B.V. Lees hieronder het gehele artikel.

In het Brabantse Heeswijk-Dinther is een interessante innovatieve machine ontwikkeld; eentje die parketplanken op maat zaagt en dusdanig freest, dat men bij het leggen van een visgraatmotief geen rekening meer hoeft te houden met links en rechts. Bij het ontwikkelen van een dergelijke applicatie moest niet alleen rekening worden gehouden met handling van het product an sich, maar ook met de eisen die aan de moderne Industrie 4.0 worden gesteld. Het eindresultaat is er daarom één om trots op te zijn: een CNC gestuurde machine (EASYLOX® profiler), met de hard- en software van het Oostenrijkse SIGMATEK en ontwikkeld met de uitgebreide ondersteuning van SigmaControl uit Barendrecht.

In het pand van Beugt, waar Bart zelf deel uitmaakt van de 4e generatie ondernemers in de branche, wordt al vanaf 1890 hout bewerkt. Met liefde voor een natuurlijk kwaliteitsproduct worden vanuit zagerij en winkel vloeren in diverse soorten en maten aangeboden. Het idee voor de ontwikkeling van EASYLOX kwam dan ook niet geheel uit de lucht vallen. “Bij visgraatmotieven heb je altijd linker en rechter delen die je niet met elkaar kunt verwisselen,” zegt Bart. “Ik werd door een klant gebeld, die niet iets wilde met mes en groef, maar met 2 groeven aan de kopse kant. Rechter en linker planken konden dan door elkaar heen worden gelegd en met een setje losse veertjes om er zelf in te slaan zou het dan wel lukken."

Geboorte van een machine

Maar zo’n houtje-touwtje oplossing zat Beugt natuurlijk niet lekker; er is nooit eenzelfde passing als iets wat je aan een plank maakt en het gebruik van losse veertjes als extra handeling was ook niet handig. “Ik had al snel in mijn hoofd hoe het dan wel moest en heb thuis in 1,5 uur tijd een ontwerp gemaakt. Twee dagen daarna lagen er al proefplankjes, waar iedereen direct enthousiast over was.” Er werd direct patent op het idee aangevraagd en doorgegaan met de volgende fase; proefvloer maken. Dus werd bij de buurman een machine geleend, gereviseerd en in elkaar gezet. Een goede stap want het produceren leek mee te vallen; veer aanbrengen over de gehele breedte kon men al, maar het uitfrezen van de pockets bleek wat lastiger te zijn. “Nog verre van mooi haaks en foutloos produceren heb ik besloten hier een nieuwe machine voor te gaan ontwikkelen…”

Externe expertise

Samen met Ben Vissers, die met zijn bedrijf Expertec al meer dan 30 jaar ervaring heeft op het gebied van machine-ontwikkeling en Bart ondersteunde in het vinden van een geschikte machinebouwer, werd een eisenpakket op tafel gelegd. “Ik ben eerst naar Ben toegegaan met het verhaal dat het eigenlijk heel raar is dat we met hout door een machine heen lopen, want daar treedt altijd spanning op. Beste is om het product stil te leggen en de freeskoppen daar langs te laten bewegen”, zegt Bart. Ben beaamt: ”Het bleek ook lastig om de juiste toleranties voor te schrijven voor de nieuwe machine. Tijdens het opstellen van het programma van eisen, kwam de vraag ook heel vaak naar voren wanneer iets nou nauwkeurig genoeg is. Dan merk je dat hout wel een heel ander materiaal is dan bijvoorbeeld metaal.” In Rob van der Meijden, Carrotte Engineering werd uiteindelijk de juiste machinebouwer gevonden. Ben: ”Rob had al meer ervaring voor machines in de hout industrie. Dat was al een pré. Hout is een natuurproduct met heel andere eigenschappen en dan moet je wel wat weten van houtbewerking. Uiteindelijk hebben we met Jeffrey de Wit van DIDQ Besturingstechniek de combinatie gevonden om deze machine te kunnen bouwen. Het zijn allebei mensen die een jong bedrijf hebben en stappen willen zetten.”

Hoe het ook anders kan

We hebben een plank. Daar moeten verschillende bewerkingen op losgelaten worden, welke volgorde houden we aan? Hoe gaan we die plank dan positioneren? Hoe weten we zeker dat de plank goed ligt? Een continu overleg tussen machinebouwer en eindklant volgt, tot het moment dat er echt knopen moeten worden doorgehakt. Het zou een volledig verstelbare machine moeten worden, nauwkeurig en 24/7 inzetbaar. Een geautomatiseerde zaag- en freesstraat met een zo compact mogelijke foodprint die planken van 9 x 45cm tot 22 x 120cm kan verwerken. Ben: ”Een groot voordeel in het traject was dat we steeds met de eindklant konden overleggen. Als iemand met zo’n historie als Bart jou steeds de vraag stelt of het ook anders kan, sla je niets over. Hij weet wat het hout doet als je een bepaalde beweging maakt, meelopend, tegenlopend frezen, van welke kant, zo ga je dus alle alternatieven goed bekijken.” Tja, en dan het aantal assen dat daarbij nodig is…39 in totaal; de simpelste motoren zijn de hoogtoerige freesmotoren, zogenaamde draaistroommotoren. De meer dynamische bewegingen die tijdens het proces moeten gebeuren (deze kunnen in een bepaalde tijd een specifieke curve maken) worden geregeld door servomotoren, zoals bij het klemmen van het hout. Voor het instellen van freeshoogtes worden hoofdzakelijk stappenmotoren gebruikt. Ben: “We zijn begonnen te kijken naar watergekoelde freesmotoren met een hoog toerental omdat steeds duidelijker werd dat er met diamantgereedschap gewerkt zou gaan worden. Maar dat heeft pas zin wanneer je een nauwkeurige rondloop hebt op motoren met dubbele keramische lagers. Uiteindelijk bleek waterkoeling in deze machine niet verstandig en werd toch gekozen voor de luchtgekoelde optie. Van de gereedschappenleverancier kregen we niet de juiste verspanings-data door, dus hebben we zelf via allerlei omwegen naar oplossingen gezocht.”

Met know-how uit Oostenrijk

In 2,5 jaar tijd van ontwerp tot resultaat. Een uitdagend en ook leerzaam project waar volgens Bart een machine uit is ontstaan die werkelijk uniek genoemd mag worden in plankenland. De EASYLOX Profiler is voorzien van een 19" Multi-Touch screen als HMI en qua besturing kom je in de besturingskasten op de machine overal S-Dias modules tegen, ook voor de afhandeling van de veiligheid. Voor de aansturing van de assen worden eveneens modules van SIGMATEK gebruikt, zoals de MDD 121-1 met diverse feedback mogelijkheden (o.a. Resolver, EnDat, Hiperface) voor servo’s of de VST 012 met incrementele encoder input voor besturing van de stappenmotor. Voor Jeffrey de Wit, verantwoordelijk voor o.a. de realisatie van de besturing, een aardige uitdaging om het allemaal op elkaar af te stemmen; “Er is gekozen voor een geïntegreerd besturingssysteem met alle voordelen die daarbij zitten. Zo zitten alle deurschakelaars, lichtschermen en noodstoppen (al met al zo’n 50 in- en 16 safe uitgangen!) apart en direct aangesloten op de S-Dias Safety modules. Op deze manier hoef je geen extra bedrading of klemmenmodules te plaatsen. Dat scheelt behoorlijk wat tijd.” En ondanks dat hij in eerste instantie niet veel ervaring had met het objectgeoriënteerde programmeerpakket LASAL van SIGMATEK wist hij met de vakkundige ondersteuning van SigmaControl uit Barendrecht zijn weg daarin goed te vinden; “..bij het programmeren heeft het hergebruik van objecten veel tijdbesparing opgeleverd..” Ook Ben is erg enthousiast over toegankelijkheid; geen metershoge drempels om te starten met SIGMATEK, geen licentiekosten en zware opleidingen.

Spread the word

Aan interesse geen gebrek. “Het grootste compliment bij de uitlevering van dit product was van een parketfabrikant die ook filialen heeft in Duitsland, waar wij visgraat voor hebben mogen maken met dit systeem voor een Nederlandse klant. Die belde ons meteen op dat hij alleen nog maar met dit product wil werken.” En dat het balletje begint te rollen blijkt ook uit interesse vanuit het buitenland. Ook daar werd Bart al gevraagd in hoeverre hij bereid was om licenties vrij te geven. Wat de toekomst gaat bieden? “Ik heb respect voor mijn vader die op zijn 76ste nog steeds meehelpt, maar voor mijzelf zie ik een ander pad. Het liefst wil ik dit concept in diverse vormen in de markt zetten. Want hoe de huidige houtbewerkingsmarkt zich ontwikkelt, waarin men elkaar in moet blijven halen is niet voor mij weggelegd. Ik zoek het juist in innovatieve oplossingen en meedenken met de klant”, zegt Bart lachend.

EASYLOX®, NL-Heeswijk-Dinther, tel.: (0413) 29 62 90, www.easylox.nl

Expertec, NL-Berlicum, tel.: (073) 68 931 58, www.expertec.nl

Carrote Engineering, NL-Udenhout, tel.: (013) 50 304 88, www.carotte.nl

DIDQ Besturingstechniek, NL-Den Bosch, tel.: (06) 57 151 658, www.didq.nl